Jaké máme dnes možnosti v oblasti tvorby naší podnikatelské strategie? V zásadě existují dvě základní. Ta první se zaměřuje na optimalizaci nákladů a eliminaci plýtvání v procesech. V této strategii využíváme nástroje štíhlé výroby, Kaizenu, Lean Six Sigma a podobně. Ta druhá se orientuje na zvyšování hodnoty a užitku produktů a to ať už současných nebo budoucích. Naši aktivitu směřujeme do výzkumných, vývojových a předvýrobních procesů. Obě strategie jsou součástí produkčního/výrobního systému. Tento produkční systém nám popisuje soubor principů, metod a postupů, které směřují k naplnění vize, hodnot a hlavně strategie firmy. V jednoduchosti se dá napsat, že představuje nástroj pro realizaci podnikatelské strategie. Jeho významnou součástí je i oblast výzkumu a vývoje.

Také mé vnímání produkčního systému se v posledním období výrazně mění a uvědomuji si, že klasické vnímání štíhlého podniku (štíhlá výroba, štíhlá logistika, štíhlý vývoj, štíhlá administrativa a kultura realizace) není dostatečné. V této klasické struktuře chybí jasnější propojení na směřování firmy a její strategii. Osobně vnímám charakteristiku produkčního systému následovně:

V našem případě se v pilíři výzkum a vývoj věnujeme těmto procesům:

- Nejasná specifikace vyvíjeného produktu z hlediska funkcí, parametrů a pod.

- Nekompletní technická dokumentace, která následně neumožňuje v požadovaném čase objednat materiál a vstupní komponenty.

- Změny na výrobku na poslední chvíli.

- Chyby v zadávání informací do informačního systému.

- Dlouhé průběžné časy pro zpracování zakázky v administrativních a technických odděleních firmy.

- Minimální učení se mezi jednotlivými vývojovými projekty.

- Sledování a řízení v průběhu vývoje, které je mnohdy orientováno na plnění úkolů a ne na výsledek.

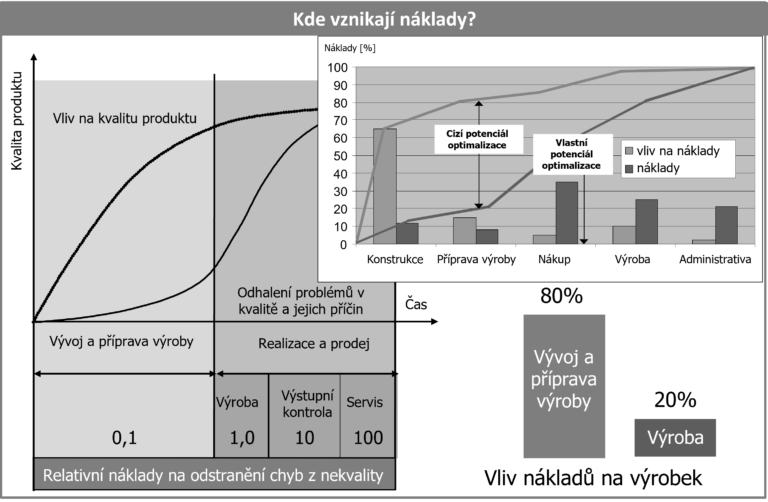

Víme, že vliv realizačních (výrobních) nákladů na produktu se definují hlavně ve vývojových procesech. Vliv nákladů na odstraňování chyb, které vznikly ve fázi vývoje, můžeme vidět na následujícím obrázku.

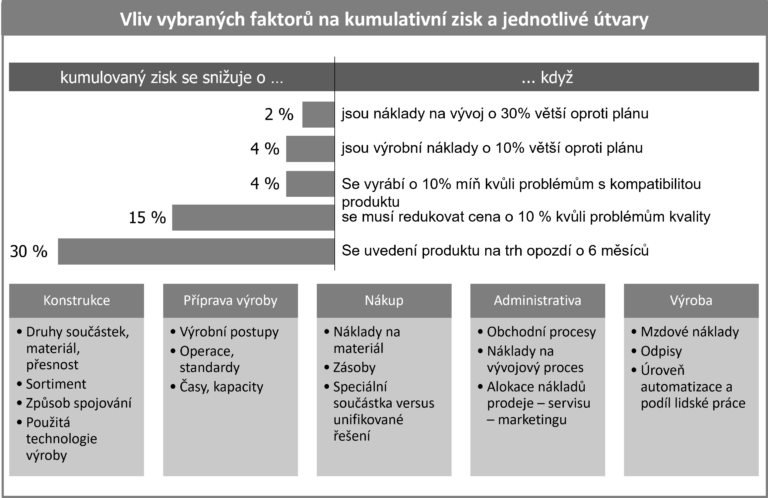

Pohled přes náklady je jednou z možností, jak vysvětlit vliv vývoje a přípravy výroby na realizační náklady na samotný produkt. Jak však může vypadat vliv vybraných faktorů na snížení kumulativního zisku na samotný produkt? To nám ukazuje následující obrázek. Ten nám jednoznačně ukazuje zajímavý paradox, který si podle mě velmi málo firem uvědomuje. Pokud jsou náklady na vývoj o 30% vyšší oproti plánu, tak nám to sníží kumulovaný zisk na produkt řádově o 2% (dodatečné náklady směřují k tomu, abychom produkt uvedli na trh co nejdříve). Pokud však produkt uvedeme na trh o 6 měsíců později, může nám to snížit kumulovaný zisk až o 30%.

Cíle, principy a základní charakteristika

Tento pilíř jsem již charakterizoval v předchozích částech a nyní bych se dostal k jeho podstatě. Jeho cíle bych shrnul do těchto bodů:

Základních principů, které se mi zdají důležité, jsem popsal deset. Tyto principy se soustřeďují na tři základní oblasti:

Procesy

Orientace na procesní nastavení výzkumu a vývoje produktu.

Nástroje a techniky

Soubor nástrojů a technik, které nám pomáhají správně definovat jednotlivé funkce a hodnoty produktu.

Kvalifikovaní pracovníci

Klíčovým faktorem rozvoje je rozvoj a znalosti pracovníků.

Těchto 10 principů tvoří základ, který lze dále rozvíjet, detailizovat a popisovat. Dnes vnímám jako jednu z klíčových oblastí konstrukce výrobku z hlediska výroby a montáže (DFMA). Já ve svých principech tento pojem spojuji s pojmem DFX – Design for X a to hlavně z důvodu, že dnes je třeba vnímat konstrukci z různých hledisek:

- Výroby – vývoj výrobku z hlediska jednoduchosti vyrobitelnosti a minimalizace nákladů.

- Montáže – vývoj výrobku z hlediska jednoduché a levné montáže.

- Logistiky – vývoj výrobku směrován způsobem, abychom minimalizovali náklady na logistickou přepravy (systém přepravy, způsob balení apod.)

- Balení – vývoj výrobku s ohledem na systém, způsob a formu balení.

- Prostředí – vývoj s ohledem na ekologii a minimalizace dopadu na životní prostředí.

- X – ostatní různé oblasti.

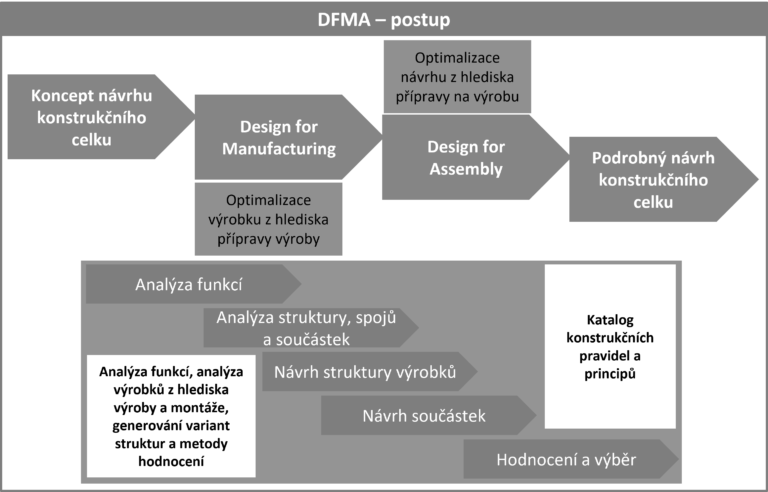

DFMA – Design for Assembly and Manufacturing

Pod tímto pojmem si můžeme představit proces, kterým navrhujeme výrobek z hlediska vyrobitelnosti a montáže takovým způsobem, abychom dosáhli minimálních výrobních a montážních nákladů. Tento způsob nám umožňuje analyzovat alternativní koncepty výroby a montáže a hledat tak nová inovativní řešení. Pod pojmem náklad chápeme monetární součet všech montážních, strojních a organizačních výdajů, které jsou nezbytné při výrobě a montáži konstrukčního celku, jakož i všech potřebných energií a pomocného materiálu.

Obecně lze cíle DFMA definovat následovně:

Přestože jsem oba pojmy spojil je třeba vnímat určitý rozdíl mezi nimi. DFA (Design for Assembly) snižuje náklady při samotné montáži výrobku, minimalizovat počet montážních operací a spojovat jednotlivé montážní celky do komplexnějších součástí. U DFM (Design for Manufacturing) redukujeme náklady na výrobu součástky, minimalizovat složitost výrobních operací a zavést nízkonákladovou automatizaci do procesů.

V katalogu konstrukčních pravidel a principů se nachází více než 100 pravidel. Aplikace těchto pravidel nám následně umožňuje komplexní snižování nákladů. Pro příklad uvádím prvních 10 pravidel (principů):

Pri aplikácií DFA treba mať na pamäti faktory, ktoré ovplyvňujú náklady na realizáciu montážneho procesu.

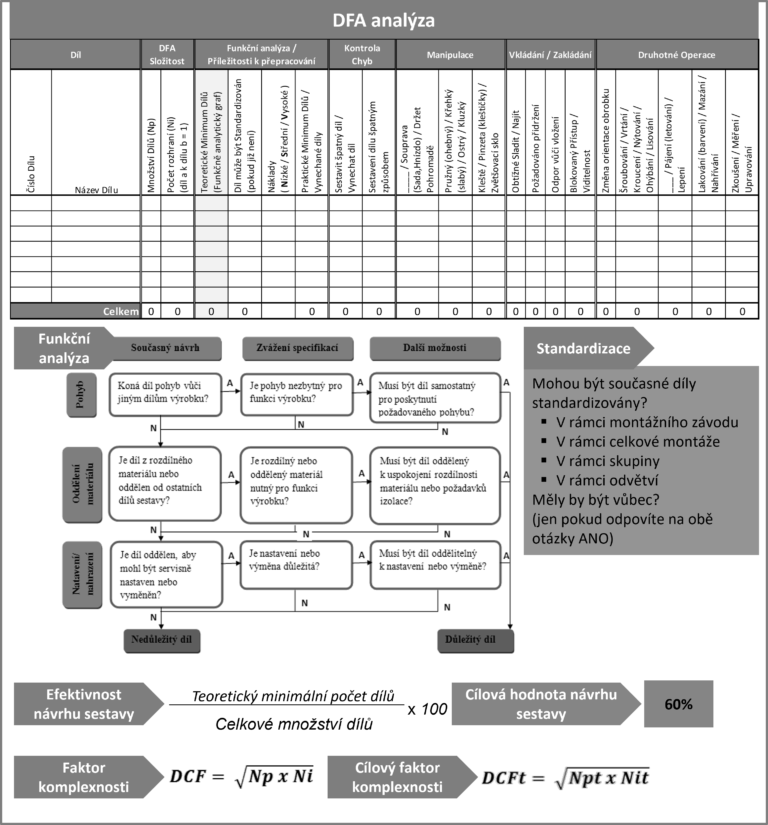

Při realizaci procesu DFA bychom měli postupovat následovně:

- Krok 1 – Analýza dílů a DFA složitost:

- Informace o produktu, požadavky na funkčnost.

- Funkční analýza.

o Identifikace dílů, které mohou být standardizovány. - Určení efektivity počtu dílů.

- Krok 2 – Určení počtu dílů

- Krok 3 – Identifikace příležitosti kvality

- Chyby.

- Krok 4 – Identifikace příležitosti manipulace:

- Uchopení.

- Orientace.

- Krok 5 – Identifikace příležitosti vkládání:

- Umístění.

- Zabezpečení.

- Krok 6 – Identifikace příležitosti k redukování druhotných operací.

- Krok 7 – Analýza údajů pro nový návrh.

Pro celý tento proces využíváme formulář ze kterého jsme schopni vypočítat některé vybrané ukazatele – koeficient efektivnosti návrhu, faktor komplexnosti DFA a cílová hodnota faktoru komplexnosti DFA.

Každý systém má své hranice optimalizace, neboť přirozeně vyčerpává své schopnosti. Přestože budeme neustále aplikovat prvky DFX a tím pádem neustále snižovat náklady, tak se nevyhneme nutnosti inovací produktu. Podle posledních průzkumů platí velká závislost mezi úsilím a přínosem. První rok životního cyklu výrobku jsou typické přínosy DFX kolem 15%. Po pěti letech životního cyklu se dostáváme k úsporám řádově v jednotkách procent. Naše úsilí a aktivita však roste. Je třeba najít tu správnou míru a ve správný čas inovovat výrobek, protože jen tehdy může dojít k další optimalizaci celého systému.

I když jsem se detailně věnoval pouze jednomu z deseti principů, tak chci závěrem připomenout, abyste nezapomněli ani na ostatní principy.