V poslední době se stále více setkávám s požadavkem, aby se produkt dostal přes výrobu v co nejkratším čase. Nevím, zda je to způsobeno finanční krizí a následně tím, že žádná firma nechce vázat finanční prostředky ve zbytečných zásobách, nebo je to prostě snaha co nejrychleji obsloužit zákazníka. I když tento požadavek je momentálně aktuální, není to módní záležitost posledního období.

Zkracování průběžné doby má mnohé výhody a efekty, ty nejvýznamnější můžeme vidět níže na obrázku.

Samozřejmě to neznamená jen samé pozitivní přínosy. Za nimi se skrývá mnoho problémů, které začneme pomalu rozkrývat postupným optimalizováním průběžné doby. Velikost průběžné doby ovlivňují tři základní veličiny – materiálový tok, informační tok a množství plýtvání v něm.

Materiálový tok nám popisuje fyzický tok materiálu/produktu v podniku a informační tok nám popisuje tok informací, na jejichž základě se materiál „přesouvá“ z jedné operace na druhou. Vhodnou metodou, kterou můžeme použít při mapování materiálového a informačního toku, je VSM – Value Stream Mapping (Mapování toku hodnot).

Plýtvání v materiálovém toku

Plýtvání známe všichni z výroby, kde se jím zaobíráme. Určitě nám je známá i jeho definice. Jak však může vypadat plýtvání v oblasti logistiky? Odpověď není jednoznačná. Plýtvání je definováno jako všechno (aktivita, činnost, proces), co nepřidává hodnotu výrobku a zvyšuje jeho náklady. Logistiku jako proces můžeme tedy považovat za zbytečný proces a tedy za plýtvání. Na druhé straně ji v podniku potřebujeme. Avšak i logistika může přidávat hodnotu, tomu se chci věnovat v další části článku.

Formy a příklady plýtvání v materiálovém a informačním toku jsou následující:

- Nadvýroba – znamená, že vyrobím více, než spotřebuji do určitého času. Příčinou může být velikost výrobní/montážní dávky, bezpečnostní pojistka z pohledu kvality apod. Nadvýroba nám přímo ovlivňuje velikost průběžné doby. Můžeme ji měřit v čase, v penězích, v kusech, v počtu palet apod.

- Čekání – znamená, že pracovník, který je zodpovědný za přepravu materiálu z bodu A do bodu B, čeká na realizaci přepravy, a to z různých důvodů: obsazený manipulační prostředek, k realizaci přepravy byl zavolaný dříve, než byl proces výroby/montáže/vykládky dokončený apod. Toto plýtvání můžeme měřit v čase a v penězích.

- Transport – znamená, že materiál zbytečně přepravujeme. Souvisí to hlavně s tím, kolikrát se nám materiál ve výrobě „zastaví“ a musí se transportovat na jiné místo. Transport se dá eliminovat, pokud rozvíjím kontinuální tok. Transport můžeme měřit počtem zastavení, časem, délkou transportní trasy apod. Jednou z metod, kterou můžeme použít je i špagetový diagram (viz obrázek č. 2).

- Nadbytečné zásoby – znamená, že mám na vstupu více zásob, než spotřebuji v určitém krátkém období. Podobně jako nadvýrobu, i zásoby můžeme měřit podobnými ukazateli. Příčinou nadbytečných zásob může být nesprávná práce s dodavateli, doba a forma dodání, umístění dodavatele, postavení dodavatele a práce s alternativními dodavateli.

- Pohyb – transport a pohyb toho mají hodně společného. Transportem chápeme pohyb materiálu mezi pracovišti a zbytečný pohyb znamená aktivitu, která se vykoná s materiálem již v rámci pracoviště. Například transport znamená, že materiál přepravím ze skladu na pracoviště. Zbytečný pohyb bude znamenat, že pracovník musí vykonat další pohyb, aby přepravil materiál přímo do procesu.

- Chyby – znamenají, že dodám nesprávný materiál v logistickém procesu nebo ho dodám na nesprávné místo. Chyby můžeme měřit jako ztrátu v čase, frekvenci chyby, místo vzniku chyby apod. Příčinou může být právě nesprávné nastavení informačního toku.

- Nedostatečná komunikace – prolíná napříč celým procesem. Souvisí však hlavně s informačním tokem. Bez správných informací můžeme jen velmi těžko efektivně řídit materiálový tok. Ztráty se dají měřit hlavně časovými ztrátami.

- Neergonomické pracovní metody – znamená, že používáme nevhodné ergonomické řešení procesu. Například málokde se zaobíráme indexem fyzické zátěže v logistice. Při jedné analýze jsme zjistili, že pracovník každých 15 minut přepravuje na vzdálenost 3 metrů přepravku o váze 13 kg. Za hodinu to je 4krát, za směnu 32krát. Tedy za jednu směnu pracovník přepraví 0,416 tuny. Zkusme to takhle dělat pár let a v pozdějším věku budeme mít velké zdravotní problémy. Tuto formu plýtvání můžeme měřit pomocí indexu fyzické zátěže, například NIOSH index, OWAS apod.

- Zbytečné procesy – znamená, že vykonáváme zbytečné aktivity, které zákazník v principu neplatí, jako může být například přebalování na vstupu. Tuto formu plýtvání v logistice můžeme měřit časem, délkou, frekvencí apod.

Aktivity přidávající hodnotu

V přecházející části jsem zmínil, že určitě můžeme definovat aktivity v logistice, které přidávají hodnotu. Ne však v tom pravém smyslu. Jsou to tyto hodnoty:

- Čas – hodnota, která vychází z předpokladu, že materiál dodám dalšímu procesu a ten ho spotřebuje okamžitě nebo v předem definovaném čase (např. do 2 hodin).

- Místo – hodnota dodání na to správné místo. Materiál dodám tam, kde je to nejvhodnější (s ohledem na eliminaci forem plýtvání), to znamená přímo do místa spotřeby.

- Forma dodání – hodnota, která přímo souvisí s paletou a s vratnými obaly. Cílem je, abych dodaný materiál už zbytečně komplikovaně nemusel přebalovat, rozbalovat a v ideálním stavu jsem měl uzavřený koloběh vratných obalů.

Lead time = průběžná doba výroby

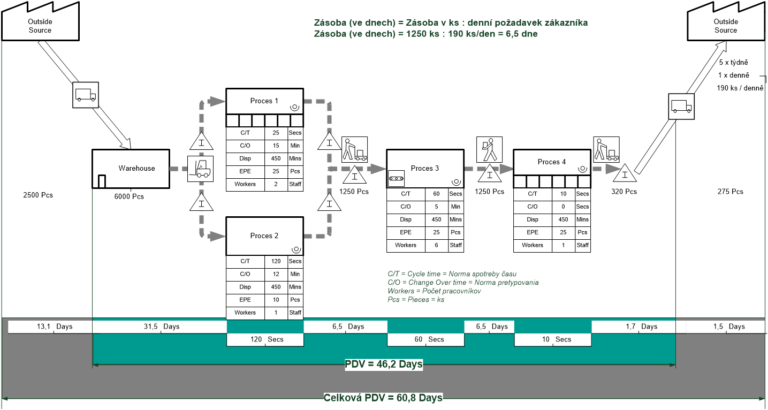

Pod pojmem celková průběžná doba, během níž produkt vzniká, rozumíme čas od navezení materiálu do vstupního skladu po dobu, kdy je hotový produkt z expedičního skladu transportován zákazníkovi. Z této definice vyplývá, že čím kratší průběžnou dobu mám, tím mám efektivnější a flexibilnější výrobu. Některé firmy sledují průběžnou dobu už od zásob u svého dodavatele až po velikost zásob u svého zákazníka. Tím se vyhneme tomu, že budeme zkracovat průběžnou dobu výroby tím, že zásoby přesuneme na své dodavatele. Přepočet zásoby z kusů na dny, stejně jako filozofii chápání průběžné doby máme uvedenu na obrázku níže.

Při pohledu na průběžnou dobu můžeme jednoznačně definovat oblasti, které ji ovlivňují:

- Systém plánování a řízení výroby.

- Expedice.

- Strategický nákup.

- Velikost výrobních dávek.

- Stanovení bodu rozpojení.

- Operativní nákup.

- Znalost úzkého místa.

- Struktura sortimentu a výrobku

- Unifikace.

Již podle vypsaných oblastí není úplně jasné, kdo je vlastně zodpovědný za velikost průběžné doby. Může to být plánování a řízení výroby, může to být však i nákupčí. Nedá se to jednoznačně definovat. Souvisí to hlavně s tím, že každá firma má trochu jinak nastavenou vnitřní organizaci práce a rozdělení zodpovědnosti. Změřit průběžnou dobu není až tak jednoduché. Výrobek může mít mnoho variant, mnoho vstupů, různé úrovně kusovníku. Složitá struktura však není překážkou. Více do detailů se dostaneme při stanovení produktové řady a rodiny produktů.

Stream Manager a jeho role

Stream Manager je ve firmě osoba, která řídí zakázku od obchodu až po dodavatele (od expedice po výrobní vstupy). Oblast zodpovědnosti této pozice vypadá následovně:

- Potvrzování a stanovení termínu expedice.

- Řízení zakázky ve výrobě napříč všemi procesy.

- Optimalizace průběžné doby.

- Tvorba výrobního plánu.

- Řízení skladových zásob.

- Nákup vstupního materiálu.

Tato pozice je vzhledem k její komplexnosti velmi náročná. V oblasti maticového řízení jsme například naráželi na potenciální konflikt mezi Stream Managerem a Mistrem. Mistr potřebuje kapacitně vytížit stroje a pracovníky a Stream Manager chce úplný opak – ideální stav je tok jednoho kusu. Pro řešení těchto konfliktních situací se vytváří tzv. eskalační plány.

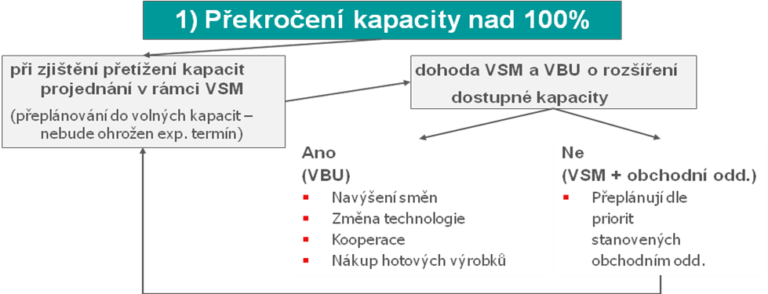

Eskalační scénář řeší překročení kapacity na výrobním zdroji (pracovník nebo stroj). Bez eskalačního scénáře by docházelo k neustálým konfliktům.

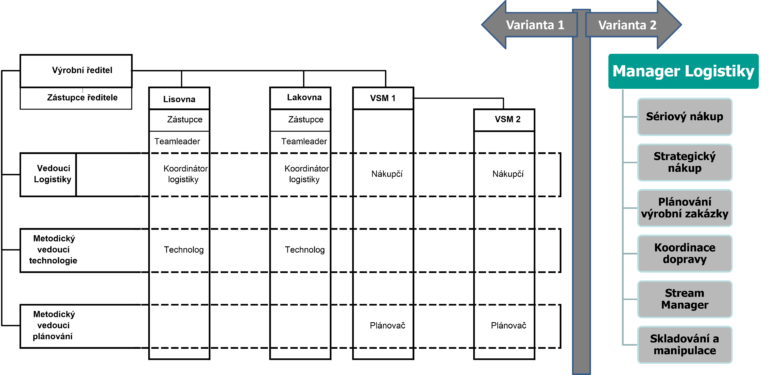

Osobně jsem se střetl s více řešeními, pod koho by měl Stream Manager organizačně spadat. V některých firmách je podřízený výrobnímu řediteli, v další firmě byl pod ředitelem logistiky.

Produktová řada a rodina produktů

Pokud však chceme správně začít s touto aktivitou, musíme si správně nastavit a definovat produktovou řadu, kterou budeme primárně řídit a optimalizovat její průběžnou dobu výroby. Produktová řada je skupina výrobků se společným charakterem (produkt, materiál nebo technologie).

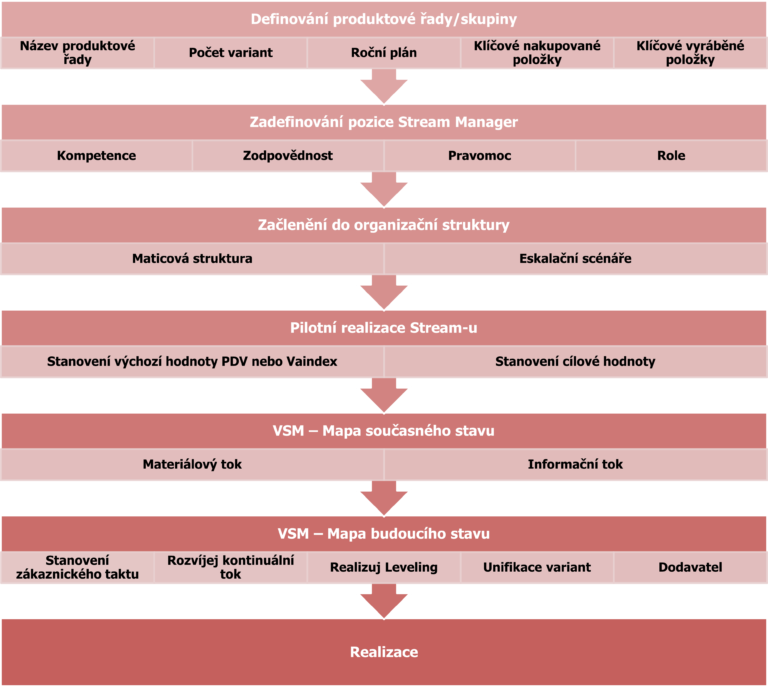

Postup se dá shrnout do těchto bodů:

- Analýza výrobního sortimentu – hledáme odpověď na tyto otázky:

- Který výrobek mi tvoří největší podíl z obratu?

- Jakého výrobku vyrábím největší počet kusů?

- Který výrobek je pro nás strategický?

- Na kterém výrobku mám největší marži nebo krycí příspěvek?

- Který výrobek má na trhu největší potenciál?

- Který výrobek nám spotřebovává nejvíce nákladů?

- Jaký mám průměrný takt ve výrobě?

- Analýza podobnosti postupů – cílem je podívat se na produktové rodiny z pohledu podobnosti technologických postupů. Snahou může být vybrat představitele, který mi přechází přes největší počet technologických celků. V tomto bodě si odpovídám na tyto otázky:

- Na kterém výrobku mám největší pracnost?

- Který výrobek mi přechází přes nejvíce technologických celků?

- Analýza variant – cílem je porovnat v rámci jedné produktové rodiny všechny varianty, u tohoto bodu hledáme odpovědi na tyto otázky:

- Kolik variant v rámci produktové řady máme?

- Jaký je potenciál unifikace jednotlivých variant?

- O kolik procent se jednotlivé varianty mezi sebou liší?

- Jaký počet kusů z jednotlivých variant budeme v budoucnosti vyrábět?

- V čem se odlišují jednotlivé varianty?

- Jaký je rozdíl v nákladech mezi jednotlivými variantami?

- Analýza fyzického toku – cílem je nakreslit si fyzický materiálový tok do layoutu. Je možné rozhodovat se i na základě délky materiálového toku, počtu „zastavení“ materiálu ve výrobě apod. Hledáme odpovědi na tyto otázky:

- Jakou mám délku materiálového toku vybraného představitele?

- Jaká je forma přepravy?

- Jakou máme intenzitu materiálového toku?

- Analýza struktury výrobku – analyzujeme a popisujeme vnitřní strukturu výrobku s cílem identifikovat položky, které jsou pro nás klíčové. Hledáme odpověď na tyto otázky:

- Která z vyráběných položek je pro nás nejdražší?

- Která z nakupovaných položek je pro nás nejdražší?

- Která z položek má největší pracnost?

- Které položky se vyrábí/nakupují paralelně?

- Které položky nakupujeme centrálně i pro ostatní výrobky?

- Kolika-úrovňový máme kusovník?

- Která z položek je pro nás klíčová z pohledu kvality, technologické operace, kooperace apod.?

- Které výrobky mi přecházejí přes úzké místo?

Na konci bychom měli mít úplně jasno v tom, jak budou naše produktové skupiny vypadat.

Stream-y a cesta jejich realizace

Předpokládám, že produktové řady/skupiny jsou definované. Na úvod doporučuji začít na jednom představiteli a celý proces si takto otestovat. Stream-y a jejich realizace je v mnohých firmách velký zásah do organizační struktury, řízení firmy a vůbec do filozofie řízení zakázky. Při realizaci jsem se setkal s velkými obavami mistrů, kteří doposud měli ve své kompetenci organizaci práce na dílně, a tedy měli tu možnost využívat kapacity na 100%. Samozřejmě, že za to byli i hodnocení. Nyní si je představte, že jim tuto možnost vezmete a oni nebudou mít práci pro lidi. Zpět však k postupu, který jsem definoval.

Na závěr bych rád dodal, že Stream Manager musí dostat do ruky nástroje, kterými bude moci opravdu průběžnou dobu zkrátit. Mezi nástroji nás průmyslových inženýrů je jich pro Stream Managery vhodných mnoho. Zároveň je třeba dávat velký pozor na to, že pomocí Stream-ů přecházíme více na maticové řízení, a to je více náročné na organizaci práce a procesů ve firmě.