Výrobní systém můžeme chápat jako soubor principů, metod a nástrojů, které nám pomáhají v realizaci naší podnikatelské strategie. Slovo výrobní se však často nesprávně spojuje jen s výrobou. Výrobní systém se netvoří jen ve výrobě, je třeba jej vybudovat i v administrativě, v logistice, ve vývoji – vlastně v celé organizaci. Pouze správná integrace a propojení těchto oblastí může přinést efektivně fungující systém.

Z těchto důvodů raději používám pojem produkční případně realizační systém. Lépe vystihuje podstatu celého systému. Realizujeme, produkujeme náš produkt ve formě výrobku, popřípadě služby.

Vybudovat si vlastní systém není otázka týdnů ani měsíců. Je to běh na dlouhou trať, která trvá většinou několik let. Musíme si však uvědomit, že dokonalost systému nikdy nekončí. Mám však na mysli systém v pravém slova smyslu, tedy fungující a postavený na skutečných principech, které jsou napojeny na hodnoty a vizi celé organizace.

Společný základ systémů

Velká část organizací si myslí, že po stránce procesů je unikátní, jedinečná a jsou úplně jiná, než ostatní organizace. V souvislosti s budováním vlastních produkčních (výrobních) systémů jsem v minulosti poslouchal mnoho důvodů, proč to není možné a proč ta, či ona organizace je jiná. Ano, každá organizace je unikátní a jedinečná po stránce produktu, podnikové kultury, svých hodnot, své vize, avšak po stránce procesů a jejich organizace mají tyto firmy mnoho společného. Je to velmi podobné jako s lidským organismem. Každý z nás je unikátní a jedinečný jako osobnost, avšak anatomii a stavbu našeho těla máme všichni stejnou.

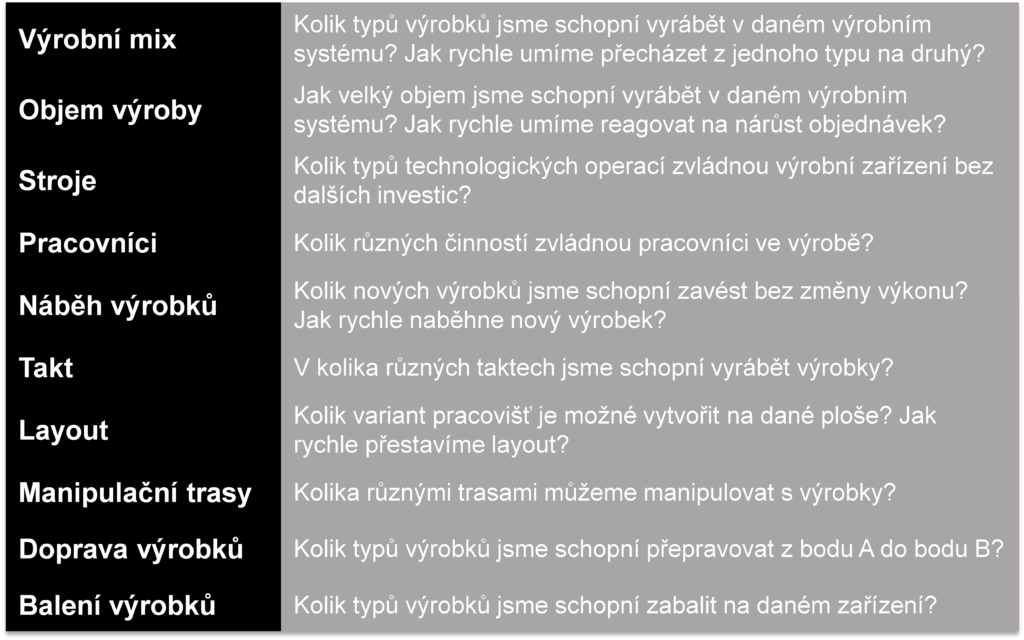

Mimo jiné se dnes skoro každá organizace setkává na trhu s individualizací produktů i zkracováním životních cyklů výrobků. To sebou přináší nárůst variantnosti a s tím souvisí zmenšující se výrobní dávky. Objem výroby se dnes plánuje velmi složitě, zvyšují se nároky kvality, dodací termíny se naopak zkracují. To vše je dnes realita. Celá tato situace vyústila do větších potřeb v oblasti flexibility. Flexibilita vašeho produkčního systému spočívá ve schopnosti včas vyrábět i dodávat produkty (nebo služby) v libovolném pořadí a množství.

Učme se o nejlepších

Zajisté nemá smysl lámat si hlavu a vymýšlet něco, co už bylo dříve vymyšleno a během několika desítek let odzkoušeno. Není samozřejmě možné systém zkopírovat doslova „jedna ku jedné“ a následně se divit jeho nepovedené aplikaci a nefunkčnosti. Proč se ovšem neinspirovat u těch nejlepších. A určitě je kde. Pokud se řekne výrobní systém, řada lidí si doslova jako synonymum vybaví Toyota Production System (TPS). Při hledání inspirace můžeme dokonce zůstat i v Česku, v závodě obuvi geniálního podnikatele Tomáše Bati. Systém výroby a potažmo celého řízení firmy, které jí ve třicátých letech vynesly na vrchol ve výrobě a prodeji, byl značně nadčasový, komplexní a stále v něm můžeme hledat inspiraci. Především úsilí o neustálý rozvoj lidí, kteří se poté zasloužili o zdokonalování a racionalizaci procesu a zvyšování produktivity práce by mohlo být vzorem dnešním podnikům.

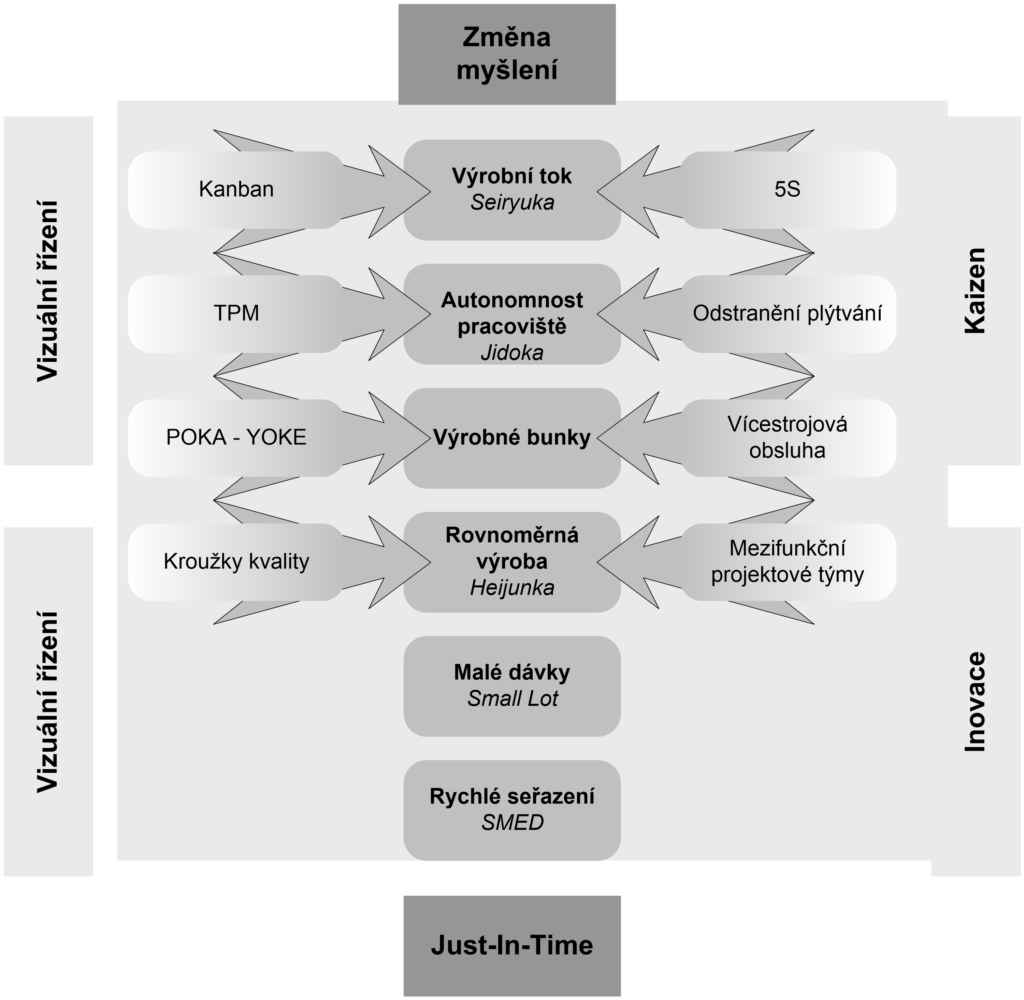

Pojďme se ale vrátit zpět k Toyotě. V čem tkví tajemství úspěchu a toho, že její výrobní systém se snaží implementovat tisíce firem po celém světě? Na jakých principech je Toyota Production System postaven? Nejprve je třeba říci, že tento výrobní systém vznikl na základě mnohaleté spolupráce výrobních manažerů, výrobních pracovníků, dodavatelů a zákazníků. Celá filosofie je postavena na absolutní eliminaci veškerého plýtvání a to nejen ve výrobě. Aby toho v Toyotě mohli dosáhnout, uplatnili princip Just-in-time a autonomizace. Cílem filosofie Just-in-time je vyrábět správný výrobek, ve správný čas, na správném místě a ve správné kvalitě. Autonomizace (také známá pod označením Jidoka) ve své podstatě znamená přenesení části lidských činností na strojní zařízení tak, aby operátor nemusel provádět neustálý dozor nad zařízením.

Základní pilíře moderních výrobních systémů

Jak vybudovat svůj vlastní systém? Čím začít? Jak postupovat? Jaké použít metody? Na čem vlastně výrobní systém postavit? To jsou otázky, které si klade téměř každá firma. Existuje však několik základních stavebních kamenů, na které bychom v souvislosti s budováním moderního výrobního systému neměli zapomenout. Prvním z nich je rozhodně identifikace a eliminace plýtvání. Dále to jsou vizuální management a standardizace, maximální využití strojních zařízení, tažné systémy, flexibilní uspořádání výroby, simulace výrobních procesů, vzájemná synergie vývoje, výroby, logistiky i administrativy a v neposlední řadě kultura realizace a koncentrace na cíle. Vzhledem k omezenému prostoru není možné detailně rozebrat každý z pilířů, pojďme se tedy nyní blíže věnovat alespoň některým z nich.

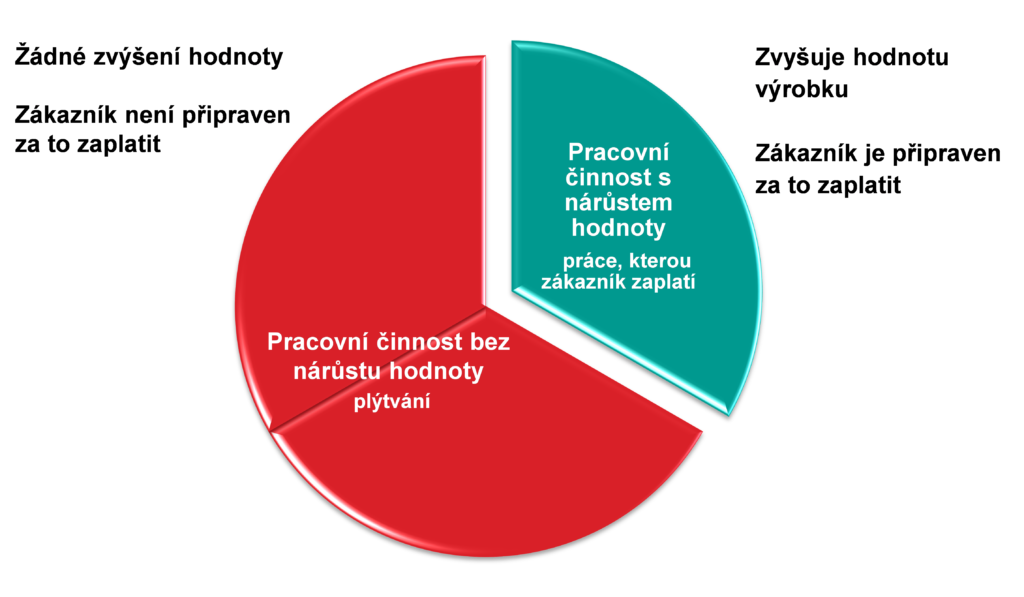

Identifikace a eliminace plýtvání

Prostor, jenž je dle našich zkušeností v řadě firem často opomíjen. Přičemž Toyota právě na tomto principu založila celý svůj výrobní systém a získala značnou konkurenční výhodu. Většina manažerů i výrobních pracovníků má povědomí o sedmi, respektive osmi hlavních druzích plýtvání ve výrobě, které definoval duchovní otec Toyota Production System Taichi Ohno. Problém je v tom, že na svém pracovišti, na své výrobní lince, ve svém podniku toto plýtvání nevidíme nebo někdy možná ani vidět nechceme. Zkusme si říci, co vlastně plýtvání je. Plýtváním můžeme označit cokoliv, co výrobku či službě přidává náklady, aniž by to zvyšovalo jeho hodnotu.

Pokud se nad touto definicí zamyslíme, okamžitě se nám vybaví desítky příkladů. Jde jen o to dívat se kolem sebe a neustále nahlížet na všechny činnosti kritickým okem s cílem identifikovat plýtvání. Po určité době samozřejmě člověk podlehne tzv. profesní slepotě a přestane toto vnímat. I s tímto se však dá vypořádat. Existuje spoustu firem, ve kterých se průmyslový inženýr či Lean koordinátor nezdrží na jedné výrobní lince déle než půl roku a neustále tak rotuje mezi jednotlivými linkami, procesy, technologiemi. Další možností je neustálý trénink a vzdělávání v této oblasti. Mnohdy stačí natočit si jednotlivé druhy plýtvání v rámci podniku na video, společně si je přehrávat a úspěch je zaručen. Člověk teprve na videu zjišťuje, kolik plýtvání během dané činnosti produkuje a klade si otázku: „Je vůbec možné, abychom takovýmto způsobem pracovali?“ A ve většině případů skutečně nejde o nic jiného než o „selský rozum“ a pozorné sledování svého okolí, abychom plýtvání rozpoznali. Samotná identifikace plýtvání však většinou nestačí, následně je třeba plýtvání kvantifikovat. Právě kvantifikaci velmi často opomíjíme a přitom je to nejdůležitější parametr pro rozhodování. Byli jsme několikrát svědky situace, kdy průmyslový inženýr přišel za svým nadřízeným se slovy: „Pracovník během montáže příliš mnoho chodí, je třeba přepracovat layout.“ Manažer samozřejmě reagoval: „Nejprve chci vědět, kolik zbytečných kroků pracovník udělá, co to pro nás ročně znamená z hlediska nákladů a jaká bude úspora při změně layoutu.“ Pokud plýtvání nedokážeme kvantifikovat a nejsme schopni definovat úsporu, které dosáhneme jeho eliminací, je skoro zbytečné „namáhat“ se jeho identifikací. Pokud to však dokážeme, otevírají se nám téměř neomezené možnosti zlepšování, a to nejen v oblasti výroby. Stejně jako ve výrobě můžeme totiž identifikovat plýtvání v logistice, administrativě či předvýrobních etapách.

Vizualizace a standardizace

Dalším opomíjeným prvkem je vizuální management a standardizace. Firmy by chtěly implementovat složité systémy, ale na ty nejjednodušší a nejzákladnější zapomínají. Přitom existuje jednoduché a poměrně elegantní řešení – důsledné zavedení a dodržování metody známé pod zkratkou 5S. Myslím tím ale metodu 5S v jejím pravém smyslu. Metoda 5S určitě není o tom „uklidit si“. V případě, že je takto chápána, není divu, že už při jejím vyslovení většina lidí propadá skepsi a pochybuje o jejím reálném přínosu. Metodu je třeba chápat mnohem hlouběji. Při její důsledné implementaci dokážeme odstranit základní formy plýtvání, definovat layout pracovišť, standardizovat výrobní proces, zvýšit kvalitu produkce, zkrátit čas pro zapracování nového zaměstnance, ušetřit plochu, zabránit hledání nástrojů a nářadí, zajistit pořádek a čistotu na pracovišti a v neposlední řadě zlepšit kulturu prostředí a vytvořit podmínky pro další zlepšování a optimalizace. Jedině, když máme jednoznačně a pro všechny pracovníky závazně a neměně nastaven standard práce, teprve tehdy můžeme podnikat kroky pro další zefektivňovaní vykonávaných činností.

Maximální využití strojních zařízení

Bez strojních zařízení se však zcela jistě neobejdeme a náklady na pořízení a provoz těchto zařízení nejsou malé. Měli bychom se tedy snažit tyto strojní zařízení co nejvíce využít. Špičkové firmy mají efektivitu svých výrobních zařízení někde na úrovni 85 – 95 %. Co toto číslo znamená a jak co nejpřesněji zhodnotit využití strojního zařízení? V současnosti nejpoužívanější, z našeho pohledu i nejobjektivnější zhodnocení nabízí ukazatel OEE (Overall Equipment Effectiveness), v českém překladu CEZ (Celková efektivnost zařízení). Výhodou bezesporu je, že tento ukazatel zohledňuje, jak celkový disponibilní čas strojního zařízení, tak jeho skutečnou rychlost a kvalitativní úroveň produkce. Manažer potom dostává informaci pouze ve formě jednoho čísla, které je dáno součinem dostupnosti, rychlosti a úrovně produkované kvality. Nemusí se tak prodírat spoustou excelovských tabulek, ve kterých by odděleně sledoval prostoje stroje, kvalitu produkce či procento zpožděných zakázek. Samotná znalost nebo sledování hodnoty efektivnosti strojního zařízení nám však ještě nic neřeší, cílem je hodnotu tohoto ukazatele neustále zvyšovat. Jak toho docílit? Je třeba nepřetržitě sledovat důvody prostojů či kvalitativních problémů. Tyto problémy, jejich příčiny a nápravná opatření dále použít v akčním programu zvyšování ukazatele CEZ, třeba formou moderovaných workshopů. Obecně se však dá říci, že vždy narazíte na problémy související s poruchou zařízení a prostoji při přechodu na jiný typ výroby. Pomoci v tomto ohledu může implementace TPM, systematické metody zaměřené na zvyšování efektivnosti zařízení formou nastavení komplexního systému údržby za účasti jak servisních pracovníků, tak vlastních operátorů. Snížit čas mezi dokončením posledního kusu stávajícího typu produkce a vyrobením prvního kusu produkce následné, tedy čas přetypování, pomáhá metoda SMED. Tato metoda je založena na snaze zkrátit čas interní přestavby (čas, kdy je stroj vypnutý) na co nejnižší hodnotu za pomoci předem definovaného systematického postupu.

Flexibilní uspořádání výroby

Jak již bylo zmíněno výše, právě flexibilita je dneska jedním z rozhodujících parametrů skutečně štíhlých výrobních systémů. Doba jednoúčelových velkých, těžkých zařízení a jednoúčelových montážních linek je nenávratně pryč. Flexibilní výrobu lze stavět pouze na malých, mobilních zařízeních, které zvládají co největší rozsah produkce, a to vše při minimálních časech potřebných pro jejich přetypování. Rovněž na montážní lince musíme být schopni kompletovat několik typů výrobků, plynule a ideálně téměř v libovolném pořadí. Příkladem dokonalé flexibility je pro nás výrobní buňka jedné firmy z oblasti automobilového průmyslu. Tato výrobní buňka dokáže produkovat 5 různých typů výrobků, každý v různých objemech produkce. A v čem tkví tajemství úspěchu? Celá buňka je uspořádána do tvaru písmene U, tak aby byly vzdálenosti v případě obsluhy více pracovišť jedním operátorem minimální. Obsazení buňky pracovníky se mění dle požadavků zákazníka. Respektive jsou možné tři varianty rozložení pracovišť a operací mezi operátory. Klade to samozřejmě vysoké požadavky na samotnou flexibilitu pracovníků, kteří jsou schopni každý pracovat minimálně na čtyřech různých pozicích. V případě, že se změní typ vyráběného výrobku, dokážou reagovat u třech typů naprosto plynule a dalších dvou dojde k mírné úpravě layoutu a změně vstupního materiálu. Nic z toho netrvá, vzhledem k tomu, že pracoviště jsou na kolečkách, déle než 5 min.

Centrum dovedností = management znalostí

Pod managementem znalostí rozumíme systematický přístup k tvorbě, získávání, uchovávaní, šíření, sdílení znalostí a k jejich aktivnímu využívaní s cílem zvýšit výkonnost podniku. Důležité je uvědomit si, že znalosti mají význam jen tehdy, když je dokážeme i prakticky využít. Pro štíhlý výrobní systém nemá význam pouze znalosti nebo informace shromažďovat. Účinné je aplikovat management znalostí. Ten je základem inovativnosti, adaptability a vytváření přidané hodnoty, která plyne z intelektuálního kapitálu podniku.

Management znalostí můžeme definovat i jako systematický a integrující proces řízení a koordinace portfolia aktivit společnosti, tj. získávání, vytváření, ukládání, sdílení, vyvíjení, rozvíjení a využívání znalostí jednotlivců nebo týmů s cílem zvýšit výkonnost podniku. Jde o náročný proces (učení se – výroba znalostí – sdílení znalostí), jehož pomocí společnosti vytváří a následně efektivně využívají své znalosti.

Doporučení závěrem

Jistě by bylo zajímavé, kdyby existoval univerzální postup při budování výrobních systémů, který by nás krok po kroku vedl k cíli. Bohužel jednotný postup, jenž zaručuje univerzální fungování, bychom hledali marně. Existuje však soubor principů a doporučení, které nás nasměrují k vytvoření fungujícího výrobního systému:

- Nevymýšlet nic, co již bylo vymyšleno. Inspirovat se u nejlepších a porovnávat se s nejlepšími = princíp „Best of Best“. Tomáš Baťa měl neustálé porovnání se světovou třídou jako jeden ze stavebních kamenů svého výrobního systému. Nešlo však o kopírování, ale učení se a soutěžení s nejlepšími.

- Naučit se vidět plýtvání. Plýtvání je třeba vnímat, identifikovat, kvantifikovat a eliminovat.

- Chápat flexibilitu jako naprostou nezbytnost moderního výrobního systému.

- Snažit se o maximální využití strojních zařízení.

- Nesnažit se zavádět konkrétní metodu, ale implementovat řešení, které vede k odstranění problému. Metoda není důležitá, důležitý je výsledek.

- Orientovat se na řízení podle cílů. Cíle definovat až na úroveň jednotlivých pracovníků. Jedině, pokud je definován jasně měřitelný cíl, který může jedinec či tým ovlivnit, je jejich práce efektivní. Cíle je třeba vždy navázat na systém odměňování.

- Zavádět tahové systémy řízení založené na požadavku následujícího pracoviště či výrobního procesu.

- Nechápat výrobní systém pouze jako výrobu. Neexistuje štíhlá výroba bez optimalizace ostatních podpůrných procesů.