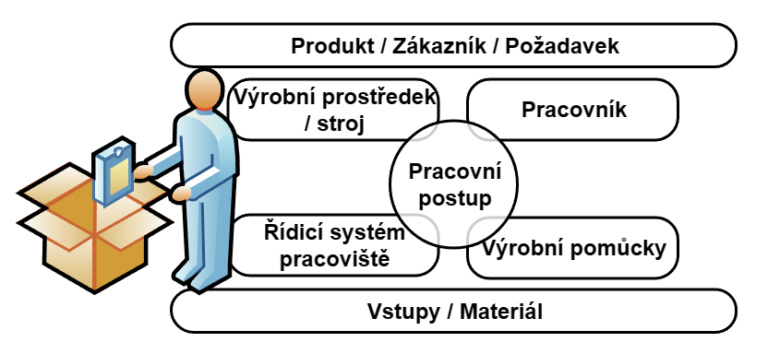

V jednom z předchozích článků jsem psal o výrobním pracovišti jako o základě produkčního systému. Výrobní pracoviště vnímám jako nejmenší organizační jednotku ve výrobě, kde se produkuje (vyrábí) produkt dle požadavku našeho zákazníka. Na pracovišti se tvoří hodnota. Tato hodnota je tvořena výrobním prostředkem, pracovníkem, výrobními pomůckami na základě pracovního postupu.

Každé zařízení by mělo produkovat a tím tvořit hodnotu. Je nutné o něj pečovat s cílem produkovat na něm co nejkvalitnější výrobky, co nejdelší dobu a zároveň za nejnižší možné náklady. V dnešní době se do zařízení dostává poměrně hodně nové techniky, která kombinuje mechaniku, elektroniku, nové řídicí systémy, senzory apod., a to vše má za následek větší citlivost zařízení, větší poruchovost, náročnost na pracovníky a samozřejmě se nám tím zvyšují náklady na provoz. Všechny tyto prvky mají v konečném důsledku zvyšovat produktivitu zařízení, automatizaci a samozřejmě také bezpečnost. Ve firmách však často sleduji, že tento efekt ne úplně vždy nastává. Jedním z důvodů je mimo jiné připravenost organizace na tento typ zařízení. Zároveň takové zařízení významně testuje kompetenci firmy v oblasti péče o stroj. Organizace se snaží tvořit systémy, standardy a poněkud zapomínají, že podobné koncepty již existují a byly úspěšně implementovány. Jedním z nich je pro mě ucelený koncept TPM – totálně produktivní údržba.

Nikdo z nás nebude asi pochybovat, že TPM je komplexní systém, který nám pomáhá využívat výrobní zdroje velmi efektivně. Jak ale můžeme chápat slovo efektivně? Já v efektivitě chápu bezporuchový chod zařízení, výrobu produktů bez vad, a to bez neplánovaných přerušení. Vždy jsem chápal TPM jako jeden z nástrojů produkčního systému. Když jsem však měl možnost přímo v Japonsku vidět implementované prvky TPM v procesech, tak jsem si uvědomil, že TPM nemusí být jeden z nástrojů – může být jediný nástroj, který je ovšem integrující. V jedné ze společností nám ho takto i prezentovali. Bylo to velmi zajímavé, protože to změnilo můj celkový pohled. Zjistil jsem, že v realizaci jednotlivých pilířů TPM jsou mnohem detailnější a preciznější. Rád bych nyní sumarizoval nejdůležitější poznatky.

Na úvod je třeba pochopit jednotlivé cíle TPM, které bych popsal do těchto oblastí:

- Zvýšení efektivity strojů – efektivita vychází z již známého ukazatele OEE (Overall Equipment Effectiveness), který v sobě integruje disponibilitu, výkon a kvalitu.

- Zvýšení životnosti nástrojů – v rámci tohoto cíle se věnujete všem technologickým a materiálovým aspektům, které ovlivňují životnost nástrojů a forem.

- Eliminace neplánovaných prostojů (přerušení výroby) – pomocí tohoto ukazatele sledujete čas mezi dvěma neplánovanými přerušeními výroby z různých důsledků. Jako kritéria pro rozdělení se volí třídění podle 6 velkých ztrát (poruchy vyplývající z chyb na zařízení; seřazování a ustavování; nečinnost a malé přestávky; ztráty rychlosti; chyby v procesech a opravy; čas mezi startem stroje a stabilním provozem).

- Zvýšení životnosti strojů a zařízení (klíčové uzly) – pomocí různých typů údržby (plánovaná, preventivní a autonomní) zvyšujete životnost strojů a zařízení při současném zajištění kvality a produktivity výroby.

- Stabilizace procesu výroby – pod stabilizaci si na jedné straně můžeme představit eliminaci neplánovaných přerušení výroby, avšak je třeba k ní doplnit i další aspekty – stabilizace výrobních časů, stabilizace časů na seřazení a výměnu nástrojů, stabilizace času plánovaných zásahů v rámci různých typů údržby, stabilizace životnosti klíčových uzlů strojů, nástrojů, forem a pod.

- Snížení nákladů na výrobu a údržbu – velmi detailní sledování nákladů na údržbu a provoz, které je různě členěné. Cílem je samozřejmě řízení a postupné snižování těchto nákladů.

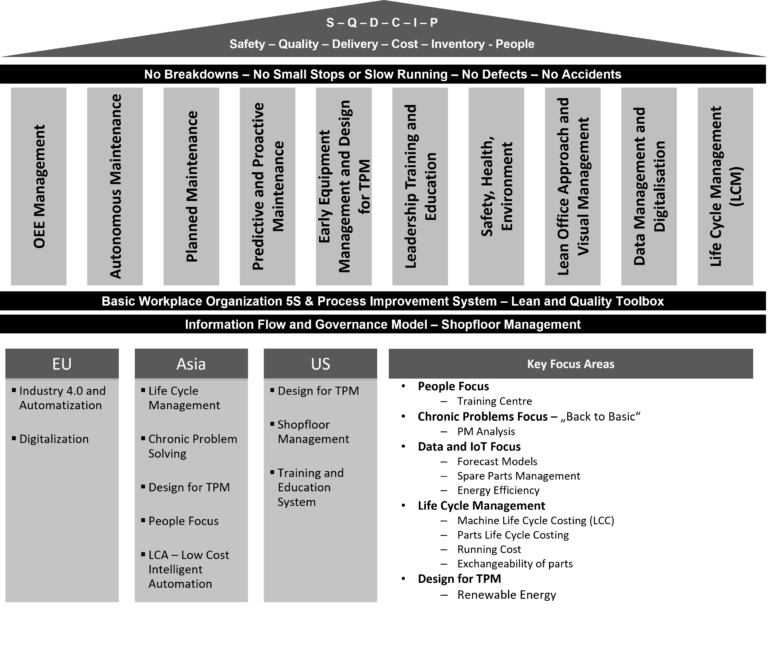

Pochopil jsem, že pro plnění takto nastavených cílů musí systém TPM vypadat trošku jinak, než jsme zvyklí. TPM má pak definováno 10 pilířů:

Každý z pilířů obsahuje soubor nástrojů, které se v postupných fázích implementují do systému a do jednotlivých výrobních úseků.

Minulý rok jsem byl požádán, abych udělal prezentaci v oblasti trendů při řešení péče o strojní zařízení. Kontaktoval jsem své kolegy z US a Asie s cílem tyto trendy zmapovat. Společně jsme zpracovali výstupy a shrnuli je do jednoho schématu, kde jsme sumarizovali trendy v konceptu TPM a zároveň jsme diskutovali oblasti, na které se organizace zaměřují. Není to určitě reprezentativní výstup, mně to však opět potvrdilo, že chápání a zaměření je v zahraničí poněkud odlišné, a to hlavně v oblasti digitalizace, úrovně robotické automatizace, řešení životnosti strojních zařízení a provozních nákladů na zařízení.

Nástroj, který lze velmi efektivně používat k řešení chronických ztrát je P-M analýza. Právě aplikace tohoto nástroje se prolínala více pilíři. P-M analýza fyzicky analyzuje chronické ztráty podle vlastních zásad a přirozených pravidel, které ji řídí. Přičemž chronické (trvalé) ztráty se zjevují v menší míře, častokrát se odchylka postupem času přijme za normální. Přijmutí trvalé ztráty za normální stav může být velkým problémem.

Při prohlídce po výrobě se nedalo nevšimnout si vysokého stupně vizualizace a vizuálního řízení. Hlavním cílem je formou vizualizace upozorňovat na abnormality, formu řešení a výsledky řešení. Zajímavé bylo také barevné řešení strojů a výrobních hal. Přestože se ve výrobě nacházely převážně obráběcí stroje, tak podlahy, stroje, pracovní oděvy měly světlou barvu. Cíl byl jediný – identifikovat zdroj znečištění a vidět jej.

Pokud se rozhodnete budovat systém TPM, tak si myslím, že nemusíte paralelně implementovat další nástroje – snažte se je integrovat do jednoho systému. Někdy je méně více a v tomto případě to platí.